Izrada cementnog estriha ili narodski rečeno cementne košuljice je najvažniji postupak koji prethodi postavljanju poda. Cementna košuljica, odnosno ravnajući sloj kako se još alternativno naziva, predstavlja podlogu koja je u direktnom dodiru sa podnom oblogom i čiji kvalitet može mnogo uticati na nesmetano korišćenje i vek samog poda.

Tri najvažnija kriterijuma za procenu valjanosti spravljanja i izrade estriha bez sumnje su kvalitet smese, stepen vlažnosti koji iz njega proizilazi i kvalitet izvedbe, odnosno ravnomernost sloja. Ovi faktori su uzročno-posledično povezani na način da ako jedan zakaže – zakazaće i ostali, što za ishod obavezno ima loš finalni proizvod koji će vam na duge staze zadavati muke od početka korišćenja objekta u kome su radovi izvedeni.

Cementna košuljica pravi se od mešavine cementa, peska i vode u odgovarajućem odnosu, koja se zatim nanosi na betonsku ploču kao osnovu. Ukoliko se u prostoru radi termoizolacija stiroporom ili podno grejanje, košuljica ide preko izolacionog sloja, a zatim se na nju postavlja podna obloga kao što je parket, laminat, keramičke pločice ili elastični podovi. Alternativno, estrih se može ostaviti izložen kao završni sloj ukoliko to dozvoljava specifičnost prostora u kom se postavlja (magacini, fabrički pogoni, hipermarketi i slično), a kako je univerzalnog karaktera svoju primenu nalazi podjednako u javnim, poslovnim i stambenim objektima.

Mašinski za efikasniju gradnju

Ravnajući sloj jako dugo se pravio i nanosio ručno, što prilikom rada na manjim površinama i dalje važi za prihvatljivu metodu, ali u uslovima savremene gradnje kada vlada velika potražnja za poslovnim zgradama i stanovima koji će u što kraćem roku biti spremni za useljenje, jasno je da je vreme definitivno resurs koga uvek manjka. Kako postavljanje košuljice spada u grube radove nakon kojih tek sledi još mnogo posla dok se dođe do uručivanja ključeva krajnjim korisnicima, prelazak na mašinski način izrade se podrazumevao.

Površno gledano ovaj sloj je vrlo jednostavnog sastava. To, međutim, nikako ne znači da je lak za pravljenje, jer baš zato što ima samo tri sastojka, ti sastojci se moraju dobro dozirati i sjediniti. Recept za odnos peska i cementa od majstora do majstora varira između 3:1 i 4:1, a voda se oduvek dozirala od oka, zavisno od veštine izvođača da manipuliše masom, uz uputstvo da ovako dobijen sastav na dodir bude rastresit kao zemlja i polusuv.

Prelazak na mašinsko pravljenje košuljice osim brže gradnje usledio je i zbog nepouzdanosti ljudske ruke da napravi savršeno homogenu smesu, koja će u svim svojim delovima biti 100% jednoobraznog sastava i konzistencije. Pored homogenosti, kvalitet mase estriha zavisiće i od kvaliteta sastojaka. Za dobar estrih treba koristiti cement renomiranih proizvođača i proverenog porekla (samo kod takvih proizvoda u vreći će se nalaziti ono što na njoj i piše) i pesak što finije granulacije, a najmanje 0/4mm.

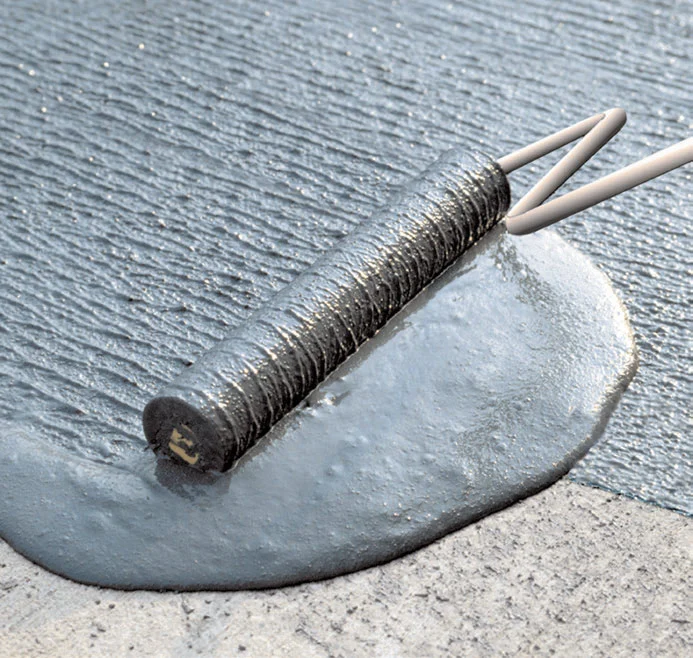

Mašina za pravljenje košuljice, u kojoj se kompresorski mešaju sastojci, zbog glomaznosti se nalazi van objekta. Specijalnim dugačkim fleksibilnim crevom povezana je sa raspršivačem – dispenserom, koji kroz odgovarajuću cev pod pritiskom izbacuje masu vertikalno nagore na tačno određena mesta u prostoriji koja se radi.

Pravljenje gomilica materijala u strateškim tačkama potrebno je zbog ravnomernog raspoređivanja, ali i da bi se odredio nivo tj. debljina sloja. Donju ivicu zidova na spoju sa podom prethodno treba zaštititi tankim trakama mekanog penastog stiropora, koje su istovremeno orijentir za visinu ravnajućeg sloja. Uz pomoć gomilica uspešno će biti iznivelisan i ostatak košuljice, a nakon nivelacije na red dolazi ravnanje.

Ovaj postupak vrši se pomoću takozvanog helikoptera, odnosno mašine sa rotirajućim diskom prečnika od 60-600 mm, koja je zapravo savremenija verzija ručnog perdašenja. Krajnji cilj je da se dobije savršeno ravna površina, praktično bez nagibnih odstupanja i u najmanjem procentu, kako bi košuljica bila spremna da se nakon sušenja preko nje bez korekcija brzo i lako postavi željena podna obloga. Taj imperativ odnosi se i na radnike, koji su u obavezi da preko obuće nose zaštitnu opremu da ne bi ostavljali tragove đonova i udubljenja.

Ponekad se može desiti da se na košuljici pojave mestimične pukotine, što će naročito biti slučaj ako se izrađuje na velikoj površini. To se sprečava pravljenjem dilatacionih fugni (pravolinijskih uskih udubljenja) nakon ravnanja, sečenjem košuljice specijalizovanim alatom – fugačem.

Po nekom nepisanom pravilu fugne se seku na prelazu između prostorija, na mestu gde će kasnije biti prag, a ukoliko je reč o jednoj velikoj prostoriji (kao na primer u skladišnim ili proizvodnim halama), tu se prave po sredini estrihne ploče. Sem prevencije pojave naprslina dilatacione fugne važne su pogotovo kada preko estriha ide završna podna obloga, jer omogućavaju cementnoj masi da „radi“ do zauzimanja konačne zapremine, a na taj način dobija se idealan poligon za kasnije postavljanje poda.

Od vlažnosti mase, koju smo već pomenuli kao jedan od pokazatelja kvaliteta estriha, kao i od vlažnosti prostora u kom je izliven, direktno zavisi vreme trajanja radova. Prvo pitanje savremena industrija građevinskih materijala rešila je izbacivanjem na tržište čitave serije novih i, slobodno možemo reći, revolucionarnih proizvoda. Radi se o fabrički pripremljenim smešama na bazi jakih hidrauličnih veziva, silikonskih ili kvarcnih mineralnih punila, organskih kopolimera i specijalnih aditiva, namenjenim za izradu brzosušeće podne košuljice u industrijskim i komercijalnim objektima. Estrih se pomoću njih priprema samo dodavanjem 1,8 – 2 l vode na vreću od 25 kg granulata, a ovakav način pripreme naročito je osmišljen kako kvalitet mase ne bi zavisio od obučenosti, iskustva i slobodne procene majstora.

Prirodno i veštačko sušenje cementne košuljice

Ove smeše odlično su rešenje na lokacijama gde je problematično dopremanje peska, kao što su urbane zone centra grada. Procenat vlage u prostoru, s druge strane, je parametar na koji pretežno utiču meteorološki uslovi iz spoljne sredine, što i jeste glavni razlog iz kog građevinska sezona ne može trajati cele godine. Sušenje cementne košuljice prirodnim putem u proleće i kasnu jesen na primer, najverovatnije bi dovelo investitora u škripac sa vremenom, pa je stoga i u ovu fazu radova uključena pomoć mašina.

Za veštačko sušenje košuljice ranije su se koristili klasični grejni uređaji za dom – kaloriferi, električni radijatori ili, pak, grejalice i peći na naftu i plin. Ubrzanom sušenju uglavnom se pristupa već kada je izmerena vlažnost vazduha veća od 50%, ali kako ovakvi uređaji samo zagrevaju a ne provetravaju prostor, zapravo su povećali njenu vrednost umesto da je smanje, o čemu nedvosmisleno svedoči i pojava vodene pare kao nusproizvoda.

Ključna stvar za efikasno sušenje košuljice je prerada vazduha, odnosno izvlačenje vlažnog i izduvavanje suvog vazduha nazad u prostoriju, i upravo po tom principu funkcionišu mašine za sušenje poslednje generacije.

Ovi uređaji svoju delotvornost u punom obimu su pokazali nakon majskih poplava 2014. godine, te se podjednako koriste za isušivanje poplavljenih i novoizgrađenih objekata. Naime, mašina uvlači vlažan vazduh i izazivajući veštačku kondenzaciju iz njega izvlači vodu, a zatim tako isušen vazduh vraća u prostor.

Ovakvim, posrednim sušenjem, vlaga preostala u košuljici po završetku radova može se smanjiti za 0,5% do čak 1% u roku od dve nedelje. Drugi tip mašina bazira se na direktnom sušenju. U samom estrihu buše se rupe u koje se ubacuju specijalna creva, preko kojih se iz mašine u estrih uduvava suv topao vazduh i time iz njega potiskuje vlaga.

Veštački sušači vazduha i košuljice nikako nisu novitet, ali unapređenjem tehnologije njihove proizvodnje kod novih modela otklonjena je glavna manjkavost starih – velika potrošnja struje. Postizanjem energetske efikasnosti dobijene su manje bučne mašine koje rade podjednako kvalitetno i nesmanjenim kapacitetom, a pritom troše mnogo manje električne energije, i na taj način istovremeno štede i vreme i novac.

Autor teksta: Jelena Mitrović, dipl. novinar